Тонкости производства деревянных окон со стеклопакетом

Стеклопакет

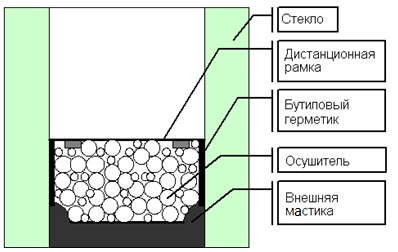

Стеклопакет - состоит из двух или более стекол (в основном из трех), которые разделены воздушным или газовым промежутком и герметично соединены по контуру при помощи специальной (дистанционной) рамки, как показано на рисунке:

Дистанционная рамка, которая разделяет стекла, чаще всего, режется из алюминиевого профиля, но бывает и сплошной. Эта полая рамка перфорирована. Внутрь засыпается специальное вещество - молекулярное сито, которое впитывает влагу из пространства между стеклами. Тем самым предотвращается запотевание стекол внутри стеклопакета. К примеру в бракованных стеклопакетах установленных в обогреваемом помещении зимой образуется конденсат, что позволяет сделать вывод стеклопакет плохо загерметизирован. Новая влага внутрь не попадет, поскольку весь блок с торцов стеклопакета заливается герметиком.

Качественные стеклопакеты изготавливаются по принципу двойной герметизации. Изготовление типового однокамерного стеклопакета начинается с нанесения на дистанционную рамку бутилового герметика, затем дистанционную рамку заполняют осушителем (молекулярным ситом), поглощающим влагу из воздушной прослойки. Далее, рамку с герметиком помещаются между стекол, и конструкция склеивается. Затем по периметру конструкции наносится внешний герметик. Это - или эластичные двухкомпонентные полисульфидные герметики (бутил и тиокол), или однокомпонентные герметики на основе синтетического каучука. «Узкое место» стеклопакета - это краевая зона (контур примыкания стекол к дистанционной рамке). важной причиной разрушения стеклопакета, которое начинается с краю, является локальное температурное растягивающее напряжение и перепады давления. Для компенсации напряжений в краевой зоне необходим герметик с высоким модулем упругости, который хорошо воспринимает растягивающие усилия. Поэтому, применение герметика на основе двухкомпонентной мастики предпочтительнее, т.к. однокомпонентные герметики размягчаются при нагревании под воздействием солнца. Осушитель обезвоживает воздух, находящийся внутри стеклопакета, и устраняет возможность выпадения конденсата между стеклопакетами.

Виды стеклопакетов

Условно стеклопакеты можно разделить на три категории:

1. Традиционные (используются прозрачные стекла, количество стекол 2-3). Данная категория стеклопакетов составляет 80% от общего оборота.

2. Энергосберегающие (используются энергосберегающие стекло, стекла со специальными пленками, к этой группе можно также отнести и тонированные в массе стекла, количество стекол 2-3, причем только одно из них со специальными свойствами). В случае использования энергосберегающих стекол, такие стекла устанавливаются как внутренние, при этом поверхность с покрытием обязательно должна находиться внутри стеклопакета. Солнцезащитные стекла рекомендуется устанавливать как внешнее стекло. До 10-14 % от общего объема стеклопакетов.

3. Бронированные (используются закаленное стекло, армированное стекло, триплекс, количество стекол от 2шт.). Около 4-6 % от общего числа стеклопакетов.

Особенности производства

Автоматизированная линия позволяет за сутки превратить в стеклопакеты две тысячи квадратных метров стекла. На линии работают шесть человек. Все основные процессы роботизированы, контролируются компьютерами, что является гарантией соблюдения технологии и экономическим распределением сырья.

- Первый этап начинается с подачи стекла. Рабочий при помощи подъемного механизма с мощными вакуумными присосками укладывает стекло на стол.

- Второй этап нарезка стекла. Линии разреза исходя из заданных размеров рассчитывает компьютер, благодаря этому сокращаются отходы (неиспользованные полоски стекла).

- На третьем этапе линии разреза смазываются специальным маслом, чтобы стекло не крошилось и в воздух не попадала стеклянная пыль. Разрезается стекло за считанные секунды. Масло испаряется через несколько минут.

- Четвертый этап требует исключительно ручной труд. На данном этапе заготовки сортируются рабочими по размерам.

- На пятом этапе происходит проверка стекол компьютером на соответствие заданным размерам, отсутствие скрытых дефектов и так далее. Если дефект обнаружен, заготовка снимается с конвейера и идет в утиль.

- Шестой этап проходит в мойке и сушке стекла в специальном боксе.

- Основная операция линии проходит на седьмом этапе. Здесь два или три стекла (в зависимости от того, какой стеклопакет) скрепляются при помощи TPS-рамки, а внутреннее пространство заполняется инертным газом (аргоном или криптоном). Заданная толщина стеклопакета выдерживается с точностью до десятых долей миллиметра. Весь процесс, естественно, роботизирован. На рамку с внутренней стороны стеклопакета специальным принтером наносятся дата изготовления, размеры и другие обозначения.

- И на заключительном этапе боковые швы стеклопакета заполняются герметиком. Стеклопакет готов. Остается только просушить его при комнатной температуре, чтобы герметик затвердел окончательно.

Кроме того, на линии Lenhardt можно изготовить деревянные стеклопакеты практически любых размеров: от самых маленьких 20х30 см до трехметровых, а также нестандартной конфигурации, например, треугольные или округлые.

Древесина

Для производства окон используется древесина как лиственных, так и хвойных пород. Наиболее популярные для:

- хвойных пород: сосна, лиственница, пихта, ель, сибирский кедр;

- лиственных пород: дуб, бук, ясень, меранти, ольха.

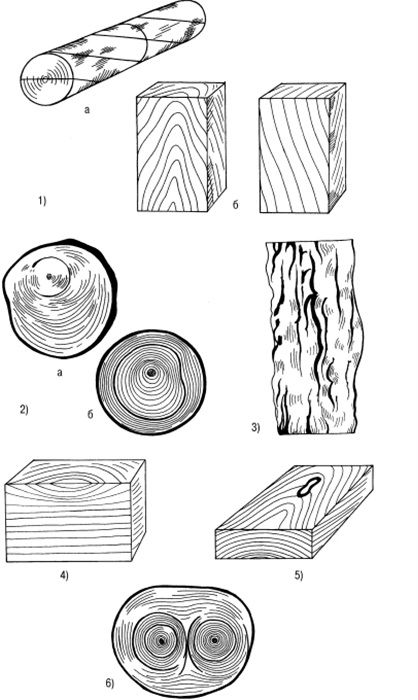

Качество древесины для деревообрабатывающего производства определяют не только на основании физических свойств породы, но и на основании имеющихся в ней пороков. Пороками называют недостатки некоторых участков древесины, снижающие ее качество и ограничивающие возможности использования и обработки.

К одному из видов порока древесины можно отнести сучковатость. В большинстве случаев данный вид порока устраняется на этапе обработки древесины.

Однако есть виды пороков, которые вызывают проблемы с обработкой древесины.

К таким видам относятся:

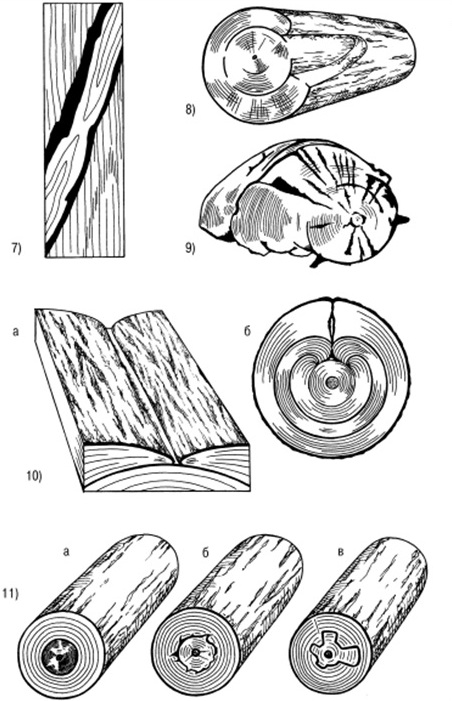

- косослой, или наклон волокон, представляющий собой отклонение волокон от продольной оси ствола;

- крень – сплошная или местная в виде резкого утолщения древесины поздних годичных слоев;

- свилеватость – резко волнистое или путаное расположение древесных волокон (заготовки древесины с таким пороком используются при изготовлении художественных изделий, мебели, топорищ и различных поделок);

- завиток – местное искривление годичных слоев около сучков или проростей (древесина с таким пороком используется в мебельном производстве и художественных промыслах);

- кармашки смоляные. Встречаются в древесине хвойных пород, особенно у ели, представляют собой полости между годичными слоями, заполненные смолой;

- засмолок – участок древесины хвойных пород, обильно пропитанный смолой;

- двойная сердцевина – две сердцевины в одном поперечном сечении бревна, которые образуются в месте раздвоения ствола;

- пасынок – отставшая в росте и отмершая вторая вершина, которая обычно располагается под острым углом;

- сухобокость. Возникает в результате повреждения коры растущего дерева в виде омертвевшего участка ствола;

- прорость. Представляет собой заросшую рану, как правило, заполненную остатками коры и омертвевшими тканями;

- рак, который является раной дерева и возникает на поверхности ствола в результате деятельности паразитных грибов и бактерий, при этом изменяются строение древесины и форма ствола;

- ложное ядро, которое напоминает настоящее ядро, но отличается более неоднородным строением и менее правильной формой, выделяется как темная, неравномерно окрашенная зона в центральной части ствола, отделяется от заболони темной, а иногда светлой полосой, появляется от воздействия грибов, сильных морозов, как реакция на раны и по другим причинам, при этом древесина ложного ядра более хрупкая и менее прочная, а внешний вид, как правило, хуже;

- внутренняя заболонь – наличие нескольких годовых слоев в ядровой древесине, которые по цвету и свойствам похожи на заболонь, причем она имеет пониженную стойкость к загниванию и повышенную проницаемость для жидкостей;

- водослой – порок древесины в виде участков, имеющих повышенную влажность в результате действия бактерий, грибов, проникновения дождевой воды через раны или от перенасыщенности почвы влагой.

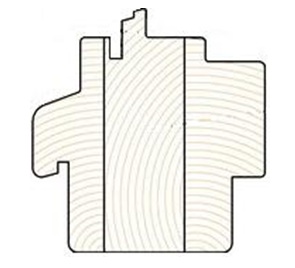

Изготовление клееного бруса

Древесина обладает «подвижностью», которая обусловлена плотностной неоднородностью (годовые кольца), гигроскопичностью (свойство материалов поглощать (сорбировать) влагу из воздуха.), и, как следствие неравномерным высыханием в целом бревне, образованием трещин и т. д. Для предотвращения этого в качестве профиля деревянных окон выступает не «живой» массив, а трехслойный клееный брус, имеющий высокую прочность и долговечность.

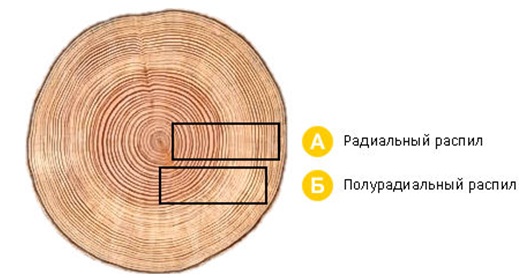

Клееный оконный брус склеивается по толщине из трех заготовок (ламелей) радиального или близкого к радиальному распила. При таком распиле плоскость разреза проходит через серцевину ствола и угол наклона годичных колец к поверхности ламели составляет 60-90°. Однако, при таких параметрах, выход подобных ламелей с таким распилом составляет менее 15%, их стоимость довольно высока. Допускается использование средних ламелей с полурадиальным распилом (угол наклона годичных колец более 45°).

Меньшая толщина ламелей по сравнению с массивом дерева позволяет снять напряжения в стволе дерева и существенно снизить влажность бруса. Для достижения необходимого уровня влажности (10-12%) используются конвекционные камеры и применяются мягкие режимы сушки, позволяющие свести к минимуму коробление дерева. После сушки заготовки калибруются.

Вместе с тем, для внешних слоев бруса используются ламели радиального распила (продольный распил, проходящий через сердцевину, Но сердцевина удаляется, т.к. имеет малую плотность, прочность, легко загнивает и, фактически, тоже является пороком.

Внутренний слой может представлять ламель полурадиального распила.

При склеивании доски располагают таким образом, чтобы волокна смежных ламелей имели встречный, близкий к прямому, угол наклона. Таким образом обеспечивается взаимное погашение напряжения и, соответственно, устойчивость к деформации материала и, как следствие, конструкции.

Публикации

- 9 преимуществ деревянных окон со стеклопакетом от фабрики Дана

Технологические преимущества нашей продукции

- Почему выбирают деревянные окна вместо пластиковых

Почему европейцы выбирают именно деревянные окна?

- Деревянные окна хуже пластиковых?

Определяемся раз и навсегда